Processo de fabricação de carboneto de silício

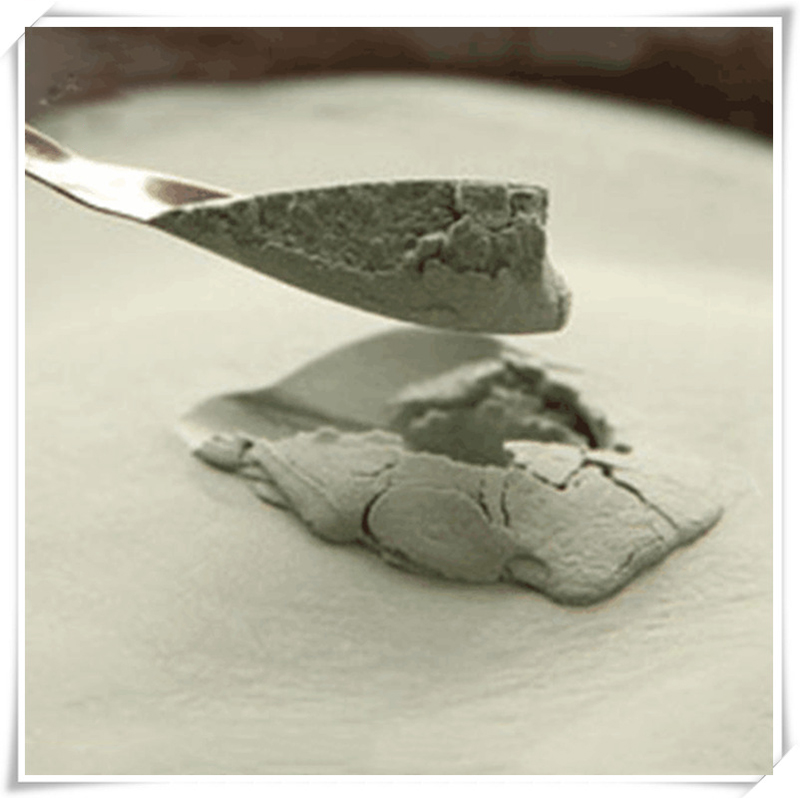

TO Preparar os produtos SiC, o primeiro passo é preparar blocos de fundição do SiC (também conhecidos como materiais de partículas SiC, que antes eram chamados de areia de diamante porque contêm C e são super -hard. No entanto, deve -senotar que sua composição é diferente donatural Areia de diamante (granada). Na produção industrial, os blocos de fundição do SiC geralmente são feitos de quartzo, coque de petróleo e outras matérias -primas, ajudandona recuperação de materiais e resíduos. Após a moagem e outros processos, eles são misturados em materiais de forno com com Uma proporção razoável e tamanho de partícula apropriado (para ajustar a permeabilidade dos materiais do forno, uma quantidade apropriada de lascas de madeira precisa ser adicionada, e uma quantidade apropriada de sal de mesa precisa ser adicionada ao preparar o carboneto de silício verde), que são preparado a altas temperaturas. O processo térmico para preparar blocos de fundição de SiC a altas temperaturas, o equipamento é um forno elétrico de carboneto de silício especializado, que é composto por uma parte inferior do forno, uma parede final com eletrodos incorporadosna superfície interna, uma parede lateral destacável, e um corpo donúcleo do forno (nome completo: o corpo aquecido eletricamenteno centro do forno elétrico, geralmente instalado em uma certa forma e tamanho com pó de grafite ou coque de petróleono centro do material do forno, geralmente circular ou retangular. Suas duas extremidades são conectadas aos eletrodos). O método de disparo usadoneste forno elétrico é comumente conhecido como disparo de pó enterrado. Quando é energizado, o aquecimento começa e a temperatura do corpo donúcleo do forno é de cerca de 2500 ℃, ou até mais alta (2600-2700 ℃) quando o material do forno atinge 1450 ℃, a síntese SiC começa (mas o sic é formado principalmente em≥1800 ℃) e CO é liberado. No entanto, quando a temperatura for≥2600 ℃, o SIC se decomporá e o Si decomposto reagirá com Cna carga do forno para formar sic. Cada grupo de fornos elétricos é equipado com um conjunto de transformadores, mas durante a produção, apenas um único forno elétrico é alimentado para ajustar a tensão de acordo com as características da carga elétrica para manter uma energia constante. Os fornos elétricos de alta potência precisam aquecer por cerca de 24 horas e, após uma falta de energia, a reação de gerar SiC é basicamente concluída. Após um período de resfriamento, as paredes laterais podem ser removidas e, em seguida, o material do forno pode ser removido gradualmente. [10]

after High-Temperature Calcination, os materiais do forno do exterior para o interior são: Materiaisnão reagidos (que atuam como isolamentono forno), o oxicarbado de silício (materiais semi -reativos, composto principalmente de C e Sio), Camada de ligante (que é uma camada de material fortemente ligada, composta principalmente por C, SiO2, 40% a 60% sic e carbonatos de Fe, AL, CA, Mg), camada amorfa (principalmente composta por 70% a 90% sic, e cúbico sic)β-sic, o restante são carbonatos de C, SiO2 e Fe, A1, CA e Mg, a camada SiC de segunda série (principalmente composta de 90% a 95% sic, que formou a sic hexagonal sic , mas os cristais são pequenos e frágeis enão podem ser usados como abrasivos), a primeira série SiC (com um teor de SiC de<96%, which is a coarse crystal of hexagonal SiC, i.e. α - SiC), and the furnace core graphite. In the above layers of materials, unreacted materials and a portion of the silicon carbide layer material are usually collected as waste materials. Another part of the silicon carbide layer material is collected together with amorphous materials, secondary products, and some bonding materials as return furnace materials. Some bonding materials that are tightly bonded, large in size, and have many impurities are discarded. The first grade product, on the other hand, undergoes grading, coarse crushing, fine crushing, chemical treatment, drying and screening, and magnetic separation to become black or green SiC particles of various particle sizes. To produce silicon carbide micro powder, it needs to go through a water selection process; To make silicon carbide products, it is necessary to go through the process of forming and sintering.

n