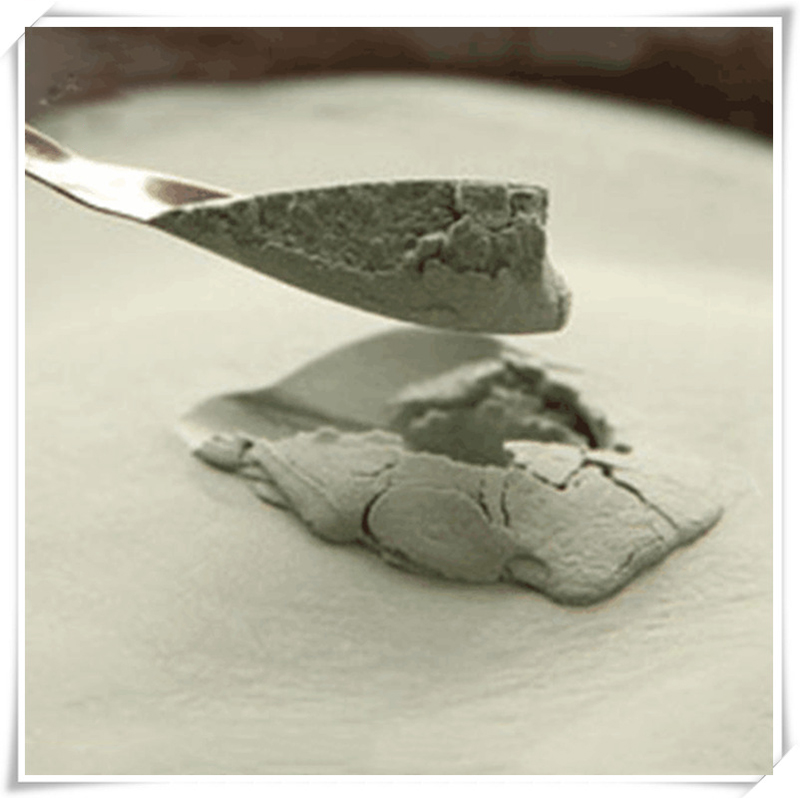

Proceso de fabricación de carburo de silicio

to Preparar los productos SIC, el primer paso es preparar bloques de fundición de SiC (también conocidos como materiales de partículas SIC, que una vez se llamaron arena de diamante porque contienen C y son superhalades. Sin embargo, debe tenerse en cuenta que su composición es diferente de lanaturalezanatural de arena de diamante (granate). En la producción industrial, los bloques de fundición de SiR generalmente están hechos de cuarzo, coca cola de petróleo y otras materias primas, que ayudan en la recuperación de materiales y materiales de desecho. Después de moler y otros procesos, se mezclan en materiales de horno Se debe agregar una relación razonable y un tamaño de partícula apropiado (para ajustar la permeabilidad de los materiales del horno, se debe agregar una cantidad apropiada de chips de madera, y se debe agregar una cantidad apropiada de sal de mesa al preparar el carburo de silicio verde), que son. preparado a altas temperaturas. El proceso térmico para preparar bloques de fundición de SiC a altas temperaturas El equipo es un horno eléctrico de carburo de silicio especializado, que se compone de un fondo de horno, una pared final con electrodos incrustados en la superficie interior, una pared lateral desmontable, y un cuerpo denúcleo de horno (nombre completo: el cuerpo con calefacción eléctrica en el centro del horno eléctrico, generalmente instalado en una determinada forma y tamaño con grafito en polvo o coca de petróleo en el centro del material del horno, generalmente circular o rectangular. Sus dos extremos están conectados a los electrodos). El método de disparo utilizado en este horno eléctrico se conoce comúnmente como disparo en polvo enterrado. Cuando está energizado, comienza el calentamiento y la temperatura del cuerpo delnúcleo del horno es de aproximadamente 2500 ℃, o incluso más alta (2600-2700 ℃) cuando el material del horno alcanza 1450 ℃, comienza la síntesis de SiC (pero SIC se forma principalmente en≥nnnnnnnnnnnnnnnnnnnnnnnnnnnnnnn≥se forma

1800 ℃) y CO se lanza. Sin embargo, cuando la temperatura es-2600 ℃, SIC se descompondrá, y el SI descompuesto reaccionará con C en la carga del horno para formar SIC. Cada grupo de hornos eléctricos está equipado con un conjunto de transformadores, pero durante la producción, solo se alimenta un solo horno eléctrico para ajustar el voltaje de acuerdo con las características de la carga eléctrica para mantener una potencia constante. Los hornos eléctricos de alta potencia deben calentarse durante aproximadamente 24 horas, y después de un apagón, la reacción de la generación de SiC se completa básicamente. Después de un período de enfriamiento, se pueden quitar las paredes laterales y luego el material del horno se puede quitar gradualmente. [10]β-after High<96%, which is a coarse crystal of hexagonal SiC, i.e. α - SiC), and the furnace core graphite. In the above layers of materials, unreacted materials and a portion of the silicon carbide layer material are usually collected as waste materials. Another part of the silicon carbide layer material is collected together with amorphous materials, secondary products, and some bonding materials as return furnace materials. Some bonding materials that are tightly bonded, large in size, and have many impurities are discarded. The first grade product, on the other hand, undergoes grading, coarse crushing, fine crushing, chemical treatment, drying and screening, and magnetic separation to become black or green SiC particles of various particle sizes. To produce silicon carbide micro powder, it needs to go through a water selection process; To make silicon carbide products, it is necessary to go through the process of forming and sintering.

temperature calcination, los materiales del horno desde el exterior al interior son: materialesno reaccionados (que actúan como aislamiento en el horno), oxicarburo de silicio (materiales semi reactivos, principalmente compuestos de C y SIO), Capa de aglutinante (que es una capa de material bien unida, compuesta principalmente de C, SiO2, 40% a 60% SIC y carbonatos de Fe, Al, Ca, Mg), capa amorfa (compuesta principalmente de 70% a 90% Sic, y sic cúbico) sic, el resto son carbonatos de C, SIO2 y Fe, A1, Ca y Mg, la capa SIC de segundo grado (compuesta principalmente de 90% a 95% SIC, que ha formado SIC hexagonal , pero los cristales son pequeños y frágiles, yno pueden usarse como abrasivos), el primer grado sic (con un contenido de sic de