실리콘 카바이드의 응용 분야

silicon 카바이드에는 기능성 세라믹, 고급 내화 재료, 연마제 및 야금 원료와 같은 4 가지 주요 응용 분야가 있습니다. 거친 실리콘 카바이드 물질은 이미 대량으로 공급 될 수 있으며 높은-tech 제품으로 간주 될 수 없지만, 매우 높은 기술 컨텐츠를 가진 나노 스케일 실리콘 카바이드 분말의 적용은 단기적으로 규모의 경제를 형성 할 수 없습니다.

as an. 연마제, 연삭 휠, 오일 스톤, 그라인딩 헤드, 모래 타일 등과 같은 연삭 도구로 사용할 수 있습니다. 반도체 및 실리콘 카바이드 섬유를 제조하기 위해. 태양 광 발전 산업, 반도체 산업 및 압전 크리스탈 산업을위한 엔지니어링 가공 재료.

-

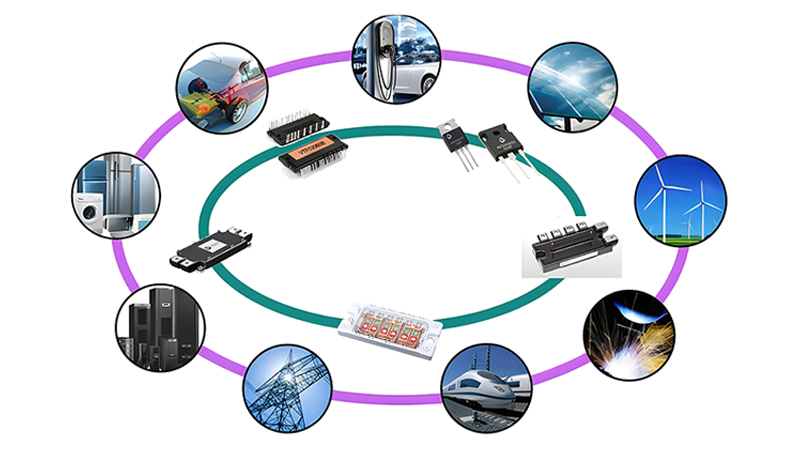

eused in alductors, lightning rods, circuit components, yightemperature Applications, Ultravoilet 검출기, 구조물, 디스크 브레이크, 클러치 , 디젤 미립자 필터, 미세한 와이어 불꽃 동물, 세라믹 필름, 절단 도구, 난방 요소, 핵연료, 보석류, 강철, 보호 장비, 촉매 담체 등-

abrasive Grinding Tools-

-

바퀴, 사포, 모래 벨트, 오일 스톤, 그라인딩 블록, 연삭 헤드, 그라인딩 페이스트, 단일 결정 실리콘 및 광전자 제품의 단일 결정 실리콘 및 전자 산업의 압전 크리스탈-----it은 사용될 수 있습니다. 제철소를위한 데 옥시이저 및 주철 구조를위한 개량제. 또한 실리콘 사트라 클로라이드를 제조하기위한 원료로 사용될 수 있으며 실리콘 수지 산업의 주요 원료입니다. 실리콘 카바이드 탈산제는 탈산을 위해 전통적인 실리콘 분말과 탄소 분말을 대체하는 새로운 유형의 강력한 복합 탈산제입니다. 원래 과정과 비교할 때 더 안정적인 물리적 및 화학적 특성, 우수한 탈산 효과, 단축 탈산 시간, 저축 에너지, 강철 메이킹 효율 향상, 강철 품질 향상, 원료 및 보조 재료의 소비 감소, 환경 오염 감소, 노동 조건 향상, 전기 용광로의 포괄적 인 경제적 이점은 모두 중요한 가치를 갖습니다.

\"세 가지 저항성\"재료

-silicon 카바이드는 부식성, 고온 저항, 고강도, 열전도성 및 영향의 특성을 가지고 있습니다. 저항. 한편으로, 실리콘 카바이드는 다양한 제련 용광로 안감, 고온 용광로 구성 요소, 실리콘 카바이드 플레이트, 안감 플레이트,지지 구성 요소, 통, 실리콘 카바이드 도가치 등에 사용될 수 있습니다. 수직 증류 용광로, 증류 용광로 트레이, 알루미늄 전기 분해 탱크, 구리 용융 용광로, 아연 가루 용광로 용 아크 플레이트, 열전대 보호 튜브 등과 같은 비-ferrous 금속 제련 산업에서 고온 간접 가열 재료로 사용됩니다. 마모, 부식-resistant 및 높은

teporature 내성 인 고급 실리콘 카바이드 세라믹 재료를 생산하는 데 사용됩니다. 또한 로켓 노즐, 가스 터빈 블레이드 등으로 만들 수 있습니다. 또한 실리콘 카바이드는 고속도로, 항공 활주로 등의 태양열 온수기에 이상적인 재료 중 하나이기도합니다. 대부분의 유전체 고체와 마찬가지로 SIC 재료의 전도도는 주로 열 탄성파 (포논)의 전달에 의해 영향을받습니다. SIC 재료의 열전도율은 주로 다음과 같이 의존한다. 2) 입자 크기; 3) SIC 결정에서 불순물 원자의 유형 및 농도; 4) 소결 분위기; 5) 소결 후 열처리 등 탁월한 포괄적 인 성능은 실제 응용 분야에서 전통적인 반도체 재료 및 장치의 단점을 보완하며 전기 자동차 및 모바일 커뮤니케이션 칩과 같은 분야에서 광범위한 응용 전망을 보유하고 있습니다. 신뢰도가 높고 작동 온도가 높고 크기가 작은 및 전압 지구력이 높기 때문에 SIC는 메인 드라이브 보드,보드 충전기 및 전원 모듈과 같은 전원 장치에 적용하여 효율성을 크게 향상시키고 전기 자동차의 내구성을 높일 수 있습니다. . 동시에 SIC는 열전도율이 우수하며 SIC 반도체 전원 장치를 사용하면 배터리 크기를 줄이고 에너지를보다 효과적으로 변환하여 조립 장치 비용을 줄일 수 있습니다. 고성능 구조적 세라믹 재료로서 SIC 세라믹은 우수한 열 특성을 가지며 높은

terature 저항, 가열 및 열 교환 산업 분야에서 널리 사용될 수 있습니다. 실리콘 카바이드의 열 충격 저항, 내마모성 및 우수한 열전도율은 대형 폭발 용 위치의 안감에 사용되어 서비스 수명을 향상 시켰습니다. 강한 내마모성. 마모resistant 파이프, 임펠러, 펌프 챔버, 사이클론 및 광석 호퍼 라이닝에 이상적인 재료입니다. 내마모성은 주철과 고무의 서비스 수명보다 5

20 배 길며 항공 비행 활주로에 이상적인 재료 중 하나입니다. energy conservation-열 교환기, 연료 소비는 20%감소하고 연료는 35%감소하며 생산성은 20-30%증가합니다.

연마의 입자 크기와 조성은 GB

t247783을 준수해야합니다. 연마 입자 크기 조성에 대한 결정 방법은 GB-t2481

83. ,는 다이아몬드 (0.044)보다 크고 2.652.69 (다이아몬드 2.42)의 굴절률이며 다이아몬드와 동일한 다이아몬드 광택이 있습니다. 그것은 \"화재 색상\"이 더 강하고 이전 모방보다 다이아몬드에 더 가깝습니다./

이전의: 실리콘 카바이드의 제조 공정

다음: 실리콘 카바이드 제품의 적용