Processo di produzione di carburo di silicio

to preparare i prodotti SIC, il primo passo è preparare blocchi di fusione SiC (noti anche come materiali di particelle SiC, che un tempo erano chiamati sabbia di diamanti perché contengono C e sono superhard. Tuttavia, si dovrebbenotare che la loro composizione è diversa dallanaturalenaturale sabbia di diamanti (granato). Nella produzione industriale, i blocchi di fusione SIC sono generalmente realizzati in quarzo, coke di petrolio e altre materie prime, aiutandonel recupero di materiali e materiali di scarto. Dopo la macinatura e altri processi, vengono miscelati in materiali del forno con Un rapporto ragionevole e una dimensione delle particelle appropriata (al fine di regolare la permeabilità dei materiali del forno, ènecessario aggiungere una quantità adeguata di trucioli di legno e ènecessario aggiungere una quantità adeguata di sale da tavola durante la preparazione del carburo di silicio verde), che sono Preparato a temperature elevate. Il processo termico per la preparazione di blocchi di fusione SiC ad alte temperature L'attrezzatura è un forno elettrico in carburo di silicio specializzato, che è composto da un fondo del forno, una parete finale con elettrodi incorporati sulla superficie interna, una parete laterale staccabile, e un corpo centrale del forno (nome completo: il corpo riscaldato elettricamente al centro del forno elettrico, solitamente installato in una certa forma e dimensione con polvere di grafite o coke di petrolio al centro del materiale del forno, di solito circolare o rettangolare. Le sue due estremità sono collegate agli elettrodi). Il metodo di innesco utilizzato in questo forno elettrico è comunementenoto come cottura a polvere sepolta. Quando è eccitato, inizia il riscaldamento e la temperatura del corpo centrale del forno è di circa 2500 ℃, o anche più alta (2600-2700 ℃) quando il materiale del forno raggiunge 1450 ℃, inizia la sintesi SIC (ma SIC è principalmente formata a≥1800 ℃) e CO viene rilasciato. Tuttavia, quando la temperatura è≥2600 ℃, SIC si decomponderà e il SI decomposto reagirà con Cnella carica del forno per formare SIC. Ogni gruppo di forni elettrici è dotato di una serie di trasformatori, ma durante la produzione, viene alimentato solo un singolo forno elettrico per regolare la tensione in base alle caratteristiche del carico elettrico per mantenere una potenza costante. I forni elettrici ad alta potenza devono riscaldare per circa 24 ore e, dopo un'interruzione di corrente, la reazione della generazione di SIC è sostanzialmente completata. Dopo un periodo di raffreddamento, le pareti laterali possono essere rimosse e quindi il materiale del forno può essere gradualmente rimosso. [10]

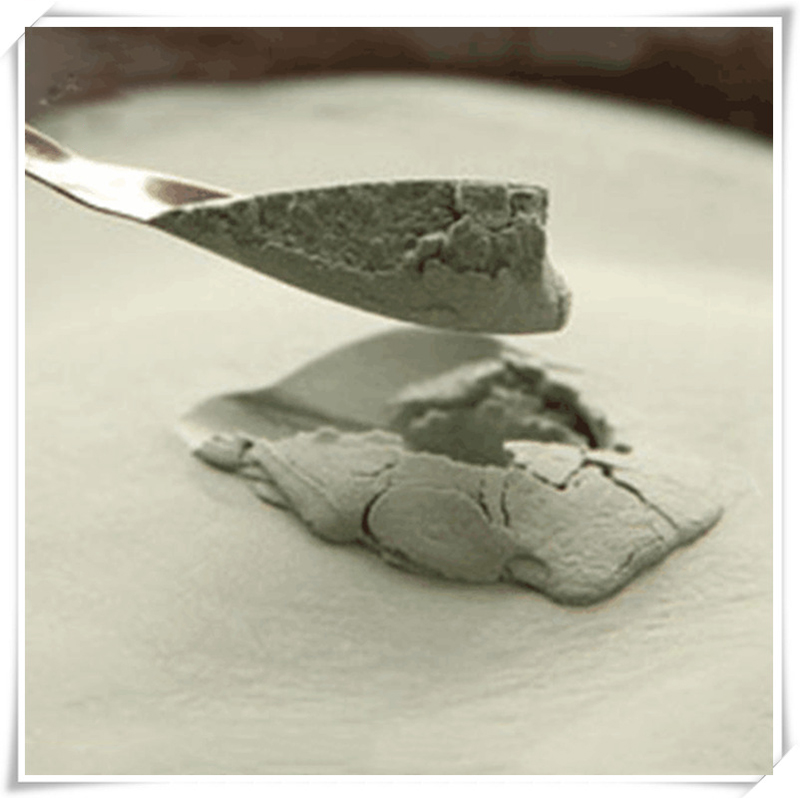

after calcinazione alta-temperature, i materiali del forno dall'esterno verso l'interno sono: materialinon reagiti (che agiscono come isolamentonel forno), ossigarburo di silicio (materiali semi reattivi, principalmente composti da C e SIO), strato di legante (che è uno strato di materiale strettamente legato, composto principalmente da C, siO2, dal 40% al 60% di SIC e carbonati di Fe, AL, CA, MG), strato amorfo (principalmente composto dal 70% al 90% SIC, e siC cubico)β-sic, il resto sono carbonati di C, SiO2 e Fe, A1, Ca e Mg, lo strato SIC di seconda elementare (principalmente composto dal 90% al 95% di SIC, che ha formato SIC esagonale , ma i cristalli sono piccoli e fragili enon possono essere usati come abrasivi), il SIC di prima elementare (con un contenuto SIC di<96%, which is a coarse crystal of hexagonal SiC, i.e. α - SiC), and the furnace core graphite. In the above layers of materials, unreacted materials and a portion of the silicon carbide layer material are usually collected as waste materials. Another part of the silicon carbide layer material is collected together with amorphous materials, secondary products, and some bonding materials as return furnace materials. Some bonding materials that are tightly bonded, large in size, and have many impurities are discarded. The first grade product, on the other hand, undergoes grading, coarse crushing, fine crushing, chemical treatment, drying and screening, and magnetic separation to become black or green SiC particles of various particle sizes. To produce silicon carbide micro powder, it needs to go through a water selection process; To make silicon carbide products, it is necessary to go through the process of forming and sintering.