Производствен процес на силициев карбид

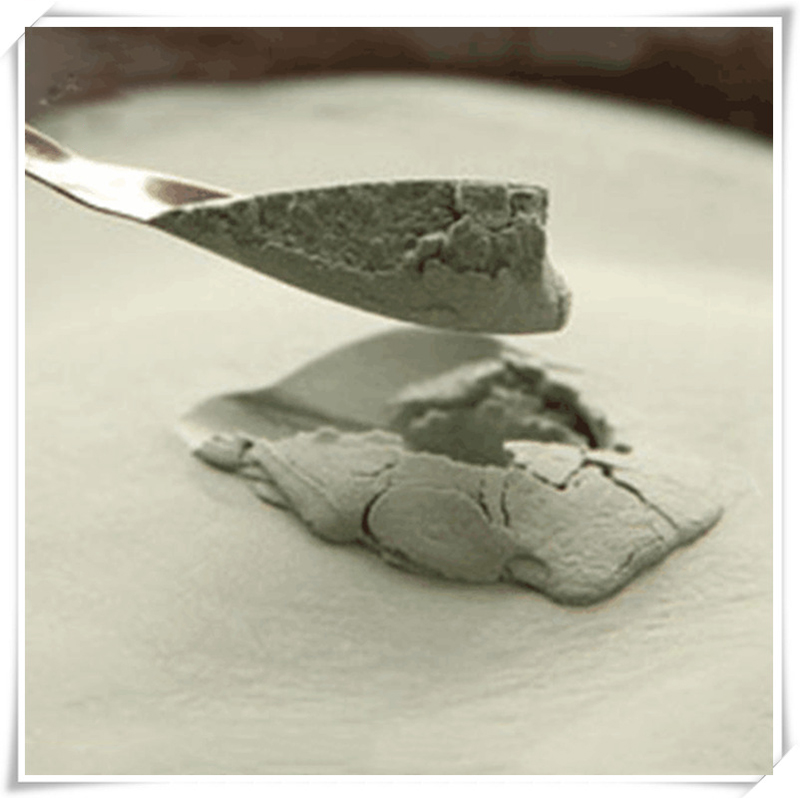

to Подгответе продуктите на SIC, първата стъпка е да се приготвят SIC топене на блокове (известни също като материали за частици SIC, които някога са били наричани диамантен пясък, защото съдържат С и са свръхкор. diamond sand (garnet). In industrial production, SiC smelting blocks are usually made from quartz, petroleum coke, and other raw materials, assisting in the recovery of materials and waste materials. After grinding and other processes, they are mixed into furnace materials with Разумно съотношение и подходящ размер на частиците (за да се регулира пропускливостта на пещните материали, трябва да се добави подходящо количество дървени стърготини и трябва да се добави подходящо количество сол от трапезата при приготвяне на зелен силиконов карбид), които са подготвен при високи температури. Термичният процес за приготвяне на топене на топене на SIC при високи температури оборудването е специализирана електрическа пещ от силициев карбид, която е съставена от долна пещ, крайна стена с електроди, вградена върху вътрешната повърхност, разглобяема странична стена, и корпус на основното пещ (пълно име: електрически отопляваното тяло в центъра на електрическата пещ, обикновено инсталирано в определена форма и размер с графитен прах или петролен кокс в центъра на материала на пещта, обикновено кръгъл или правоъгълник. Двата му края са свързани към електродите). Методът на изстрелване, използван в тази електрическа пещ, е известен като заровен прах. Когато се захранва, започва нагряване и температурата на тялото на пещната основна е около 2500 ℃ или дори по -висока (2600-2700 ℃), когато материалът на пещта достигне 1450 ℃, започва синтезът на SIC (но SIC се образува главно при≥1800 ℃) и CO се освобождава. Въпреки това, когато температурата е≥2600 ℃, sic ще се разлага и след това разлаганият Si ще реагира с C в заряда на пещта, за да образува SIC. Всяка група електрически пещи е оборудвана с набор от трансформатори, но по време на производството само една електрическа пещ се захранва за регулиране на напрежението според характеристиките на електрическото натоварване, за да се поддържа постоянна мощност. Електрическите пещи с висока мощност трябва да се загреят за около 24 часа, а след прекъсване на електрозахранването реакцията на генериране на SIC е завършена основно. След период на охлаждане, страничните стени могат да бъдат отстранени и след това материалът на пещта може да бъде постепенно отстранен. [10]

after високо-temperature калциниране, материалите на пещта отвън от вътрешната страна са: нереагирали материали (които действат като изолация в пещта), силициев оксикарбид (полу -реактивни материали, съставени главно от C и SIO), свързващ слой (който е плътно свързан слой на материала, съставен главно от C, SiO2, 40% до 60% SIC и карбонати на Fe, Al, Ca, Mg), аморфен слой (главно съставен от 70% до 90% SIC, и кубичен sic)β-sic, останалите са карбонати от C, SiO2 и Fe, A1, Ca и Mg, втори клас SIC слой (главно съставен от 90% до 95% SIC, който е образувал шестоъгълна sic и

Предишен: Материалните характеристики на силициевия карбид

Следващия: Прилагане на продукти от силициев карбид